دستگاه اسکرو پرس لجن یکی از تجهیزات کلیدی در فرآیندهای تصفیه لجن و جداسازی آب از لجن است که به دلیل ساختار مارپیچی و عملکرد پیچشی، توانسته جایگزین مناسبی برای روشهای سنتی آبگیری شود. این دستگاه به دلیل ابعاد متنوع و قابلیت تنظیم، در صنایع مختلف به کار گرفته میشود. با توجه به تفاوت و نوسان حجم لجن تولیدی در طول زمان، طراحی مدولار به عنوان یک رویکرد نوین مطرح شده است که قابلیت تطابق با ظرفیتهای متغیر و بهبود بهرهبرداری را فراهم میکند. در این مقاله تلاش شده است تا با ذکر محاسن و معایب مدولار کردن این دستگاه، اطلاعات مشتریان این تجهیز را برای انتخاب روش صحیح، افزایش دهیم. جهت کسب اطلعات بیشتر در خصوص انواع روش آبگیری لجن بر روی کلمه هزینههای روشهای مختلف آبگیری لجن کلیک کنید و برای انتخاب بهترین روش آبگیری لجن بر روی کلمه راهنمای جامع انتخاب بهترین دستگاه آبگیری لجن کلیک کنید.

معرفی مقدماتی دستگاه اسکرو پرس لجن

مولتی دیسک اسکرو پرس از یک پیچ مارپیچی مرکزی و مجموعهای از دیسکهای متحرک و ثابت تشکیل شده است که به آرامی نوسان میکنند. اسکروی داخل مرکز دیسکها، لجن را به سمت خروجی هدایت کرده و فشار تدریجی و یکنواختی روی لجن وارد میکنند. این فشار باعث جدا شدن آب از لجن و تولید کیک لجن با درصد بالای جامدات (تا ۳۰٪) میشود. برای کسب اطلاعات بیشتر در خصوص این تجهیز بر روی کلمه لجن خشک کن اسکروپرس کلیک کنید. هم چنین مقالات زیر نیز میتواند به کسب اطلاعات بیشتری در خصوص این تجهیز کمک نماید.

- راهنمای راهاندازی و بهرهبرداری از مولتی دیسک اسکرو پرس برای آبگیری لجن

- مقایسه انواع اسکرو پرس موجود در ایران برای آبگیری انواع لجن

- فرار لجن در دستگاه اسکرو پرس

- بررسی عملکرد و عمر مفید دستگاه اسکرو پرس ناشی از تاثیر کیفیت لجن ورودی

مفاهیم و اصول طراحی مدولار در اسکرو پرس لجن

طراحی مدولار به این مفهوم است که کل سیستم به واحدهای مستقل و قابل کنترل تقسیم شود که هر کدام بتواند به صورت جداگانه پردازش را انجام دهد. در دستگاه اسکرو پرس این تقسیمبندی معمولاً به معنی استفاده از چند محور کوچکتر به جای یک محور بزرگ است. هر محور دارای اجزایی مانند شفت پیچدار و حلقههای متحرک و ثابت است که وظیفه انتقال و فشردهسازی لجن را بر عهده دارند. این طراحی اجازه میدهد که مدولها به صورت جداگانه فعال یا غیرفعال شوند و بر اساس نیاز و حجم لجن، ظرفیت کل سیستم قابل تنظیم باشد. جهت کسب اطلاعات بیشتر در خصوص ظرفیت سنجی اسکرو پرس، به لینک (https://techno-zist.ir/comprehensive-guide-to-screw-press-measuring-system/) مراجعه گردد.

مزایای طراحی مدولار دستگاه اسکرو پرس لجن

از مزایای اصلی طراحی مدولار میتوان به موارد زیر اشاره کرد:

- انعطافپذیری در تنظیم ظرفیت عملیاتی: امکان فعال یا غیرفعال کردن مدولها بر اساس حجم لحظهای لجن تولید شده باعث صرفهجویی در انرژی میشود.

- افزایش قابلیت اطمینان و استمرار عملیات: در صورت خرابی یکی از مدولها، سایر مدولها میتوانند به کار خود ادامه دهند بدون اینکه کل فرآیند مختل شود.

- تسهیل در تعمیر و نگهداری: امکان انجام تعمیرات روی یک محور بدون نیاز به متوقف کردن کل سیستم. این امر باعث کاهش زمان توقف و هزینههای عملیاتی میشود.

- امکان ارتقا و توسعه آسان: اضافه یا حذف مدولها به آسانی امکانپذیر است و بدون تغییرات گسترده در کل دستگاه، میتوان ظرفیت را افزایش یا کاهش داد.

- کاهش مصرف انرژی: با فعالنمودن فقط بخشهای مورد نیاز، مصرف برق بهینه میشود و از کارکرد بدون بار سیستم جلوگیری میگردد.

محدودیتها و چالشهای طراحی مدولار

با وجود مزایای فوق، طراحی مدولار با چالشهایی نیز همراه است. از جمله این موارد میتوان به افزایش هزینههای سرمایهگذاری اولیه اشاره نمود. همچنین هزینه نصب و راهاندازی چند دستگاه کوچک نسبت به یک دستگاه بزرگتر معمولاً بالاتر است. در ضمن، هر مدول ظرفیت محدودی دارد و باید به دقت تعداد و اندازه مدولها با توجه به نیازهای کارخانه طراحی شود تا از بروز مشکلات عملکردی جلوگیری شود. در کل میتوان گفت که مزایای مدول بندی، بسیار بیشتر از معایب آن است و توصیه جدی میشود که از مدولار کردن سیستم بهره برده شود.

موارد کاربرد و نمونههای عملی

طراحی مدولار برای شرایطی که حجم تولید لجن تغییرپذیر است یا نیاز به تعمیر و نگهداری مکرر در حین بهرهبرداری وجود دارد، گزینه بسیار مناسبی است. همچنین کارخانههایی که محدودیت فضایی دارند از مزایای این طراحی بهرهمند میشوند. نمونههای موفق این رویکرد در پروژههایی همچون سیستمهای HUBER Screw Press دیده میشود که با کنترل خودکار و استفاده از مدولهای کوچک، انعطافپذیری بالا و عملکرد مستمر را تضمین میکنند. در این سیستمها تنظیم ظرفیت با توجه به فصل یا کاهش تولید لجن به سادگی انجام میشود.

راهکارها و توصیههای عملی

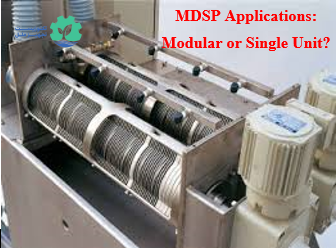

در انتخاب طراحی مدولار باید ابتدا پارامترهایی چون غلظت لجن، فضای موجود و سیاستهای تعمیر و نگهداری بررسی شود تا تعداد و ابعاد مدولها بهینه انتخاب شوند. مدولها باید به گونهای طراحی شوند که دسترسی آسان به قطعات قابل تعویض برای تعمیر سریع فراهم گردد. در یک اسکروی تک محور مدل 130، ظرفیت آبگیری حدود 1 تا 3 مترمکعب بر ساعت بسته به غلظت لجن ورودی متغییر است و این در حالی است که در یک مدل تک محور 200، این ظرفیت بالغ بر 2 تا 5 مترمکعب بر ساعت است. بنابراین، میتوان به جای یک دستگاه اسکروی تک محور مدل 200 (یعنی 201) از یک دستگاه دو محور مدل 130 (یعنی 132) استفاده نمود. این موضوع باعث استفاده از مزایای مدولار کردن خواهد شد. در عین حال، ظرفیت کلی این دستگاه، کمی نیز بیشتر از مدل تک محور 201 خواهد بود. در شکل 1، تصویری از یک دستگاه مدل 201 که اخیر برای یک شرکت فعال در آبگیری لجنهای نفتی توسط شرکت تکنوزیست تجهیز ملل ساخته شد، نشان داده شده است. معمولا گزینههای متنوعی از این تجهیز در دسترس است که میتوان به جای تک محور، از محورهای مدولار آن استفاده نمود. در جدول 1، مقایسهای بین دستگاه تک محور و مدولار درج شده است.

شکل 1- تصور دستگاه اسکروپرس مدل 201

جدول 1- مقایسه ویژگیهای دستگاه اسکرو پرس تکمحور و مدولار

| ویژگیها | طراحی تکمحور | طراحی مدولار |

| انعطافپذیری | محدود | بسیار بالا |

| قابلیت تعمیر | توقف کل سیستم لازم است | تعمیر بدون توقف کل سیستم |

| مصرف انرژی | کمتر قابل تنظیم | مصرف بهینه با فعالسازی انتخابی مدولها |

| هزینه خرید | کمتر | بیشتر |

| پیچیدگی کنترل | ساده | پیچیده با نیاز به سیستمهای پیشرفته |

| امکان توسعه | محدود | بسیار آسان |

نتیجهگیری

طراحی مدولار در دستگاه اسکرو پرس لجن رویکردی پیشرفته است که قابلیتهای متعددی مانند افزایش انعطافپذیری، استمرار عملیات، بهینهسازی مصرف انرژی و سهولت تعمیر و نگهداری را فراهم میکند. با این حال هزینه اولیه بالاتر از معایب آن به شمار میروند. این مدل طراحی برای کارخانههایی که تولید لجن متغیر دارند و نیازمند کاهش توقف سیستم هستند، بسیار مناسب است و روند استفاده از آن در صنعت در حال گسترش است.

سوالات متداول

سوال: اسکرو پرس لجن چیست؟

پاسخ: اسکرو پرس لجن دستگاهی است که برای آبگیری و کاهش حجم لجن در تصفیهخانهها استفاده میشود و با فشار مکانیکی پیچ مارپیچی آب را از لجن جدا میکند.

سوال: طراحی مدولار در اسکرو پرس به چه معناست؟

پاسخ: طراحی مدولار به معنی تقسیم دستگاه به چند بخش یا مدول کوچکتر است که هر کدام به صورت مستقل عمل کنند و ظرفیت کلی را تامین کنند.

سوال: مهمترین مزیت طراحی مدولار چیست؟

پاسخ: افزایش انعطافپذیری در کنترل ظرفیت و امکان تعمیر یک مدول بدون توقف کل سیستم.

سوال: چگونه طراحی مدولار باعث کاهش مصرف انرژی میشود؟

پاسخ: با فعال یا غیرفعال کردن تعداد مدولها براساس نیاز، انرژی مصرفی بهینه میشود.

سوال: آیا طراحی مدولار باعث سهولت تعمیر میشود؟

پاسخ: بله، امکان تعمیر یا تعویض یک مدول بدون توقف کامل سیستم وجود دارد.

سوال: استفاده از چند محور کوچک بهتر است یا یک محور بزرگ؟

پاسخ: بسته به نیاز، مدولار کردن و استفاده از چند محور کوچک برای انعطاف بیشتر و محور بزرگ، برای سادگی و هزینه کمتر مناسب است.

سوال: چالشهای طراحی مدولار چیست؟

پاسخ: پیچیدگی در کنترل هماهنگ مدولها و هزینه بالای نصب اولیه.

سوال: طراحی مدولار چه تاثیری روی پایداری سیستم دارد؟

پاسخ: با امکان ادامه کار مدولهای سالم، پایداری و قابلیت اطمینان افزایش مییابد.

سوال: طراحی مدولار برای چه ظرفیتهایی مناسب است؟

پاسخ: برای ظرفیتهای زیاد و متغیر که نیاز به انعطاف عملیاتی دارند، مناسبتر است.

سوال: طراحی مدولار فضای بیشتری اشغال میکند؟

پاسخ: کمی فضای بیشتر نیاز دارد اما مزایای انعطافپذیری آن جبرانکننده است.

سوال: مدت زمان نگهداری و تعمیر در سیستم مدولار چقدر است؟

پاسخ: به دلیل تعمیر تکی مدولها، زمان تعمیرات کاهش مییابد و در این زمان، محورهای دیگر در حال کار هستند.

سوال: آیا میشود مدولها را بدون ایستادن کل سیستم خاموش کرد؟

پاسخ: بله، این از مزایای مهم طراحی مدولار است.

سوال: مزیت طراحی مدولار در تغییرات فصلی چیست؟

پاسخ: میتوان تعداد مدولهای فعال را بر اساس تغییرات حجم لجن تنظیم کرد.

سوال: هزینه نصخرید دستگاه مدولار در قیاس با تک محور چگونه است؟

پاسخ: نسبت به سیستم تکمحور بالاتر است.

سوال: عمر مفید اسکرو پرس چند سال است؟

پاسخ: معمولاً 10 سال یا بیشتر با نگهداری مناسب.

سوال: بر چه اساس تعداد مدولها تعیین میشود؟

پاسخ: براساس حجم لجن، فضای موجود و بودجه انتخاب میشوند.

سوال: اگر یک مدول خراب شود چه میشود؟

پاسخ: مدول خراب خاموش شده و بقیه ادامه کار میدهند.

سوال: نگهداری سیستم مدولار پیچیده است؟

پاسخ: کمی پیچیدهتر است ولی با برنامهریزی مناسب آسان میشود.

سوال: چگونه بین مدولار یا تکمحور انتخاب کنیم؟

پاسخ: بستگی به نیاز به انعطاف، بودجه، پیچیدگی فرآیند و ظرفیت دارد.